Edición

37

Edición

37

Durante el 2018, muchos Maestros de Obra a nivel nacional han trabajado de la mano con Aceros Arequipa construyendo y haciendo realidad día a día los sueños de muchos peruanos.

Por esto, reiteramos nuestro agradecimiento a todos ustedes por participar en las actividades desarrolladas durante el año. En este boletín N°37, conoceremos más acerca de la durabilidad, una de las principales propiedades del concreto endurecido, además, aprenderemos respecto a la longitud de anclaje del refuerzo vertical, según la Norma Técnica E-070, y sobre las sustancias químicas peligrosas en aditivos para encofrados.

De parte de toda la familia de Aceros Arequipa, enviamos nuestros más sinceros saludos deseándoles una Feliz Navidad y un Próspero Año Nuevo 2019.

PRINCIPALES PROPIEDADES DEL CONCRETO ENDURECIDO III

DURABILIDADLa durabilidad del concreto se define como su habilidad para resistir la acción del medio ambiente, ataques químicos, abrasivos y el de cualquier otro proceso o condición de servicio de las estructuras, como por ejemplo, el congelamiento, descongelamiento, ambientes químicamente agresivos, etc.

De esta definición se desprende, que la durabilidad no es un concepto absoluto que dependa solo del diseño de mezcla, sino que está en función del ambiente y las condiciones de trabajo a las cuales vamos a someter al concreto.

En este sentido, no existe un concreto “durable” por sí mismo, ya que las características físicas, químicas y resistentes que son adecuadas para ciertas circunstancias, no necesariamente lo habilitan para seguir siendo "durable" bajo diferentes condiciones.

Tradicionalmente, la durabilidad del concreto se asociaba a sus características resistentes (particularmente a su resistencia en compresión f´c), sin embargo, las experiencias prácticas y el avance de las investigaciones en este campo han demostrado que es solo uno de los aspectos involucrados para obtener un concreto durable.

En consecuencia, el problema de la durabilidad es sumamente complejo en la medida en que cada situación de exposición ambiental y condición de servicio ameritan una especificación particular, para los materiales, diseño de mezcla, los aditivos, la técnica de producción y el proceso constructivo; por eso, es usual que en este campo las generalizaciones resulten nefastas. Por lo tanto, se debe desterrar la práctica (muy común en nuestro medio) de repetir, copiar o "adaptar" planos, procedimientos constructivos y/o especificaciones técnicas de una obra a otra, debido a que, desde el punto de vista de la Tecnología del Concreto y la durabilidad, cada proyecto u obra requieren una evaluación y criterios particulares.

Resumiendo, en la durabilidad del concreto están involucrados aspectos como los siguientes:

- Las condiciones ambientales.

- Los materiales componentes del concreto.

- El diseño estructural de la obra.

- Los sistemas de protección adoptados.

ALGUNOS FACTORES QUE AFECTAN LA DURABILIDAD DEL CONCRETO:

A continuación, veremos algunos factores que influyen en el deterioro del concreto y consecuentemente en su durabilidad.

A. Congelamiento y descongelamiento

Constituye un agente de deterioro que ocurre en lugares como, por ejemplo, zonas alto andinas de Puno, Moquegua, Tacna, Cusco y Arequipa, donde la temperatura desciende tanto (según Senamhi: entre -10°C a -15°C), provocando el congelamiento del agua contenida en los poros capilares del concreto. En términos generales, el fenómeno se caracteriza por producir una presión interna adicional en el concreto debido al congelamiento del agua que aumenta su volumen y provoca su fisura reiterada seguida de una desintegración.

Es importante tener en claro que éste es un fenómeno que se da tanto a nivel de la pasta de cemento, como en los agregados de manera independiente.

Uno de los avances más importantes en la tecnología del concreto ha sido el desarrollo de los aditivos incorporadores de aire. El principio de estos aditivos consiste en introducir una estructura adicional de vacíos no interconectados, que permiten asimilar el aumento de volumen del agua -generado por el congelamiento- eliminando las tensiones.

B. Ambientes químicamente agresivos

Los ambientes agresivos están constituidos por suelos, agua y aire contaminados que entran en contacto con el concreto. Para que exista alguna posibilidad de agresión, el agente químico debe estar disuelto en una cierta concentración e ingresar en la estructura íntima de la pasta durante un tiempo considerable, es decir, debe haber flujo de la solución concentrada en el interior del concreto y mantenerse el tiempo suficiente para que se produzca los efectos dañinos.

Un agente químico que afecta la durabilidad, por ejemplo, es el sulfato. El concreto atacado por sulfatos tiene un aspecto blanquecino y característico. El daño se manifiesta con agrietamientos y descascaramientos progresivos (Foto N° 1) que reducen el concreto a un estado frágil o incluso blando.

Otro de los ambientes donde se encuentra los sulfatos disueltos es el agua, particularmente el agua de mar y ataca al concreto que está en contacto con él. Además de la acción química, la cristalización de las sales en los poros del concreto puede destrozarlo debido a la presión ejercida por los cristales de las sales.

Asimismo, el aire en condiciones húmedas, el SO2 (dióxido de azufre, gas incoloro con olor asfixiante), el CO2 (dióxido de carbono, gas incoloro) y algunos otros gases ácidos presentes en la atmósfera, atacan al concreto removiendo una parte del cemento fraguado, después de lo cual queda una masa suave y semisólida. El ataque de ácidos se presenta en áreas de uso industrial.

C. Corrosión de barras de acero en el concreto

Recordemos que los metales, salvo alguna u otra rara excepción como los metales nobles (oro, platino, etc.), no existen en estado puro en la naturaleza, sino combinados con otros elementos químicos formando los minerales, como los óxidos, sulfuros, carbonatos, etc. Para la obtención de los metales en estado puro como el hierro - que es uno de los componentes del acero, debemos recurrir a su separación a partir de sus minerales.

En términos generales, la corrosión se podría definir de la siguiente manera:

“Es la degradación que experimenta un metal o una aleación, producto de ciertas reacciones químicas o electroquímicas entre éste y su medio ambiente que lo rodea, lo cual altera drásticamente sus propiedades mecánicas, químicas o su apariencia”.

En el caso particular de una estructura de concreto, la cual está reforzada internamente con barras corrugadas de acero, frecuentemente son construidas en ambientes con cierto grado de humedad, como por ejemplo Lima. En casos como este, el concreto puede absorber las sales disueltas en el medio ambiente las cuales se desplazarán internamente, hasta llegar al fierro colocado en su interior. Posteriormente, estas sales se depositan sobre el acero desintegrándolo lentamente con el tiempo. Finalmente, estas sales agrietan y delaminan al concreto que está a su alrededor. (Foto N° 2)

Las principales causas de este proceso de corrosión, son:

1.- Mala calidad del concreto:

La causa principal de este proceso es la porosidad excesiva del concreto cuyo origen se encuentra:

- En su dosificación: particularmente si la proporción entre el agregado fino y el grueso no es la adecuada

(mucha arena o muy poca arena).

- En su preparación y puesta en obra: por ejemplo, exceso de agua o insuficiente compactación.

- En el secado demasiado rápido, debido al calor o a un clima demasiado seco, sin haberse tomado las

precauciones de proteger la superficie con un producto apropiado para el curado.

2.-Insuficiente recubrimiento:

La colocación del refuerzo sin los cuidados correspondientes respecto a los recubrimientos mínimos que

debe tener el acero:

-En la obra se han interpretado equivocadamente los planos.

-Los separadores (dados) colocados para asegurar la distancia requerida, son insuficientes. Recordemos

que las armaduras pueden moverse en el interior del encofrado bajo la presión del concreto líquido.

Más información la encuentras en:

E060 Concreto armado Capítulo

4: Requisitos de durabilidad

Si deseas descargar y guardar esta norma en tu computadora la encuentras en:

(PDF) Norma e.060 Concreto Armado - Sencico

SUSTANCIAS QUÍMICAS PELIGROSAS III

ADITIVOS PARA ENCOFRADOSExisten aditivos denominados desmoldantes. Estos aditivos se emplean para evitar que la mezcla de concreto se pegue al encofrado de madera o metálico.

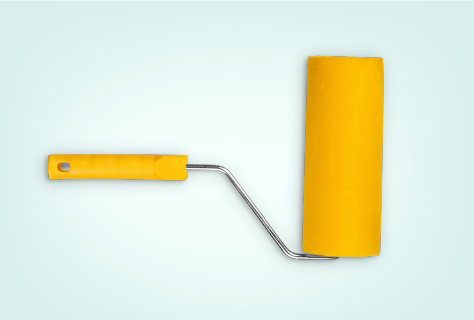

La aplicación de estos aditivos llamados desmoldantes, se realiza directamente sobre el lado interior del encofrado (Foto N° 1), el cual estará en contacto directo con el concreto fresco o recién colocado. Para ello se usa una brocha, rodillo o equipos de aspersión ( Fig. N° 2a, 2b, 2c ) a fin de aplicar una capa uniforme y generosa en toda la superficie del encofrado cada vez que se vaya a utilizar. Puede aplicarse días previos o inmediatamente antes de la colocación del concreto.

Si bien es cierto, estos productos son muy útiles en la ejecución de diversos proyectos, también es muy cierto que su utilización implica un riesgo más al trabajador que manipula este tipo de aditivos, puesto que son productos químicos nocivos hechos a base de componentes como:

RIESGOS QUE PRESENTAN ESTOS DESMOLDANTES

Son los siguientes:

- Son inflamables.

- Son nocivos por inhalación o contacto con la piel.

- Irritan los ojos

(Foto N° 2).

- Irritan la piel.

- La exposición repetida puede provocar sequedad o formación de grietas en la piel.

- La inhalación de vapores puede provocar somnolencia y vértigo (mareos).

- Posibles efectos cancerígenos.

- Si se ingiere, puede causar daño pulmonar.

Prevención

1.- Protecciones generales previas:

- Quitarse la ropa manchada o empapada.

- No fumar, beber o comer durante el trabajo.

- Lavarse las manos antes de los descansos y después del trabajo.

2.- Protección de las manos:

- Guantes de plástico.

3.- Protección de los ojos:

- Anteojos protectores.

4.- Protección del cuerpo:

- Ropa de trabajo.

- Anteojos protectores.

5.- Trabajar en ambientes con ventilación adecuada.

Primeros Auxilios

a. Instrucciones generales:

- Facilitar siempre al médico la hoja de seguridad del producto.

b. En caso de contacto con la piel:

- Enjuague la piel con agua y jabón durante 15 minutos por lo menos, retire ropa y zapatos contaminados.

- Buscar ayuda médica en caso de irritación.

c. En caso de contacto con los ojos:

- Enjuague inmediatamente los ojos con abundante agua durante 15 minutos por lo menos, y levantando los párpados ocasionalmente.

- Buscar ayuda médica en caso de irritación.

d. En caso de ingestión:

- No provoque el vómito. Permita a la víctima lavar su boca. Mantener al paciente en reposo.

- Buscar ayuda médica.

Más información se puede encontrar en:

Comunicación de riesgos: la ficha de datos de seguridad o la ficha técnica de seguridad (FTS) Fuente: Organización internacional del trabajo (O.I.T)

Fuente: Organización internacional del trabajo (O.I.T)

RIESGOS:

| ADITIVO | EFECTO POR | RIESGOS | PRIMEROS AUXILIOS |

|---|---|---|---|

| HIDRÓFUGOS | Contacto con la piel | Puede causar irritación | Lavar la parte afectada con agua y jabón si existen síntomas de irritación acuda al médico. |

| Contacto con la piel | Irritación | Lavar inmediatamente con abundante agua durante 15 minutos manteniendo los párpados abiertos. Tratamiento médico necesario. | |

| Inhalación | Puede causar Irritación | Si se sienten molestias, acudir al médico. | |

| Ingestión | Puede causar perturbaciones en la salud | No provocar el vómito. Requerir inmediatamente ayuda médica. | |

|

ACELERANTES

DE FRAGUADO |

Contacto con la piel | Puede causar irritación |

|

| Contacto con los ojos | Irritación | Lavar inmediatamente con abundante agua durante 15 minutos manteniendo los párpados abiertos. Tratamiento médico necesario. | |

| Inhalación | Puede causar Irritación | Si se sienten molestias, acudir al médico. | |

| Ingestión | Una pequeña cantidad puede causar perturbaciones considerables en la salud. | No provocar el vómito. Requerir inmediatamente ayuda médica. | |

|

Retardadores

de fraguado |

Contacto con la piel | Puede causar irritación |

|

| Contacto con los ojos | Irritación | Lavar inmediatamente con abundante agua durante 15 minutos manteniendo los párpados abiertos. Tratamiento médico necesario. | |

| Inhalación | Puede causar Irritación | Si se sienten molestias, acudir al médico. | |

| Ingestión | Puede causar perturbaciones en la salud. | No provocar el vómito. Requerir inmediatamente ayuda médica. |

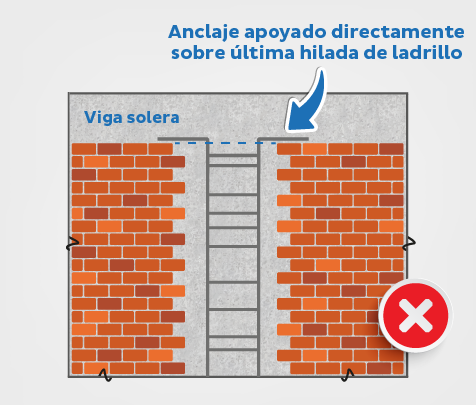

LONGITUD DE ANCLAJE DEL REFUERZO VERTICAL

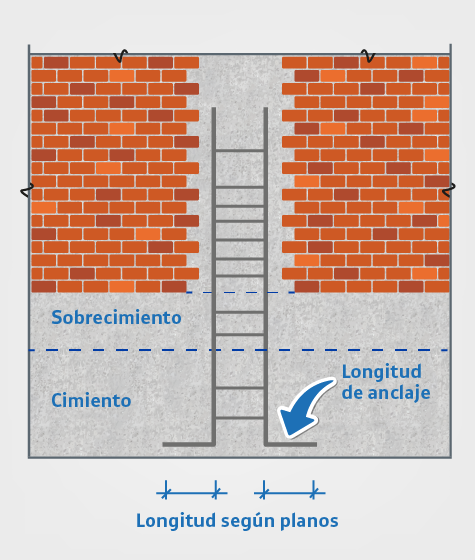

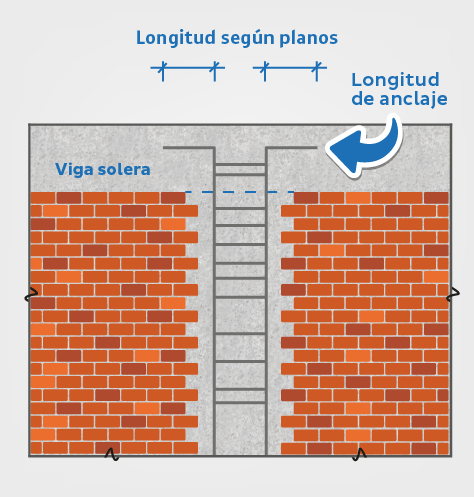

A continuación, analizaremos qué indica la Norma Técnica E-070, referida a las edificaciones de albañilería, respecto a los anclajes del refuerzo vertical.

En su artículo 11.9, dice lo siguiente:

“La parte recta de la longitud de anclaje del refuerzo vertical deberá penetrar al interior de la viga

solera o cimentación; no se permitirá montar su doblez directamente sobre la última hilada del muro”

Según norma, la longitud de anclaje del refuerzo vertical ( Fig. N° 1 y Fig. N° 2) es la parte recta del “gancho” que se ha colocado en cada una de las barras de acero de las columnas o placas. De acuerdo a las gráficas, esta longitud de anclaje o gancho debe introducirse en la cimentación (cimiento corrido o zapatas) y también en la viga solera del último piso.

He aquí una breve explicación del porqué de esta indicación:

Uno de los efectos que soportarán las estructuras durante su vida útil, debido a las cargas impuestas

(Boletín N° 36: Capacitándonos: Fig. N° 1),

es el denominado “cizallamiento o cortadura”. Estas cargas también se presentarán en edificaciones de albañilería.:

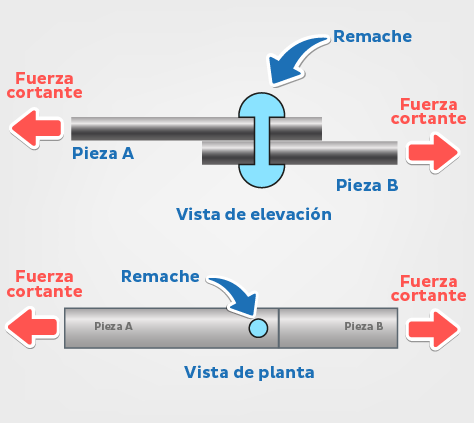

Pero, ¿qué es el cizallamiento o cizalle?

“Un elemento está sometido al efecto de cortadura o cizalla cuando las fuerzas que actúan paralelamente a su sección tienden a cortarlo, es decir, tienden a desplazar una sección con respecto a otra”.

En la Fig. N° 3, observamos dos piezas de acero (A y B) unidas por un remache, donde, sobre cada una de ellas está actuando una fuerza a la que denominaremos ‘Fuerza cortante’. Notará que estas fuerzas tienden a cortar o cizallar el remache que une ambas chapas, de hecho, lo hará si es que estas fuerzas superan la capacidad o resistencia del remache.

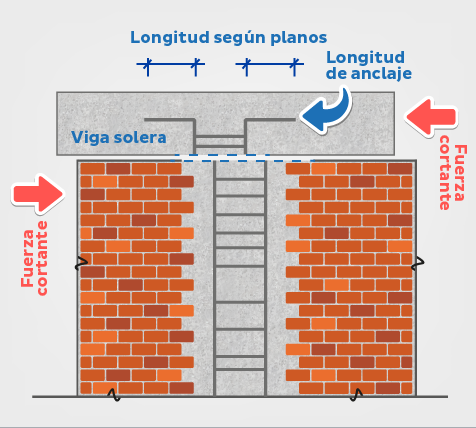

Lo mismo sucede en las edificaciones ya construidas. Las fuerzas cortantes que actúan en las viviendas o edificios aparecen cada vez que ocurre un movimiento sísmico, de alguna forma, esas fuerzas llegan a estar presentes en los lugares indicados en la Fig. N° 2.

Luego estas fuerzas cortantes - en primer lugar - tratan de cortar o cizallar la columna y - en segundo lugar - tratan de separar la viga solera de la última hilada de ladrillos; de suceder estos dos efectos (Fig. N° 4), se puede decir que ocurrió una falla por cizalle en la conexión columna - solera y una falla por cizalle en la conexión muro - solera.

A fin de evitar fallas por cizalle en las zonas de conexión, es necesario crear juntas rugosas con un refuerzo vertical capaz de soportar la fuerza cortante. Por ello, este refuerzo deberá penetrar al interior de la viga solera (ver Fig. N° 2) y no doblarse sobre la última hilada de la albañilería (ver Fig. N° 5)

Es importante saber que esta exigencia es técnicamente necesaria y tiene que ver con la seguridad de la estructura de la edificación, por lo que es nuestra obligación acatarla al pie de la letra.

Toma una merecida pausa y diviértete con nuestra sección de juegos.

1. Pupiletras

2. Sudoku

Completa el recuadro de tal manera que cada fila, columna y cuadro de 3x3; tengan los números del 1 al 9, sin repetirse.