A través de este Boletín, Aceros Arequipa viene brindando información actualizada destinada a promover la competitividad...

Edición N°12

Editorial

A través de este Boletín, Aceros Arequipa viene brindando información actualizada destinada a promover la competitividad e incrementar la productividad, difundiendo nuevas tecnologías e innovadores métodos de trabajo, para apoyar la labor de los profesionales de la construcción.

En la presente edición, en la sección Seguridad, el Ing. Xavier Brioso destaca la necesidad de crear un proceso reglamentario para certifi car los Equipos de Protección Individual (EPI) y las protecciones colectivas, haciendo énfasis en el papel que cumple el INDECOPI como ente regulador.

En la sección Sostenibilidad, el Ing. Juan Pablo Delgado explica la importancia del Proceso de Diseño Integral en la construcción de edifi cios sostenibles, señalando además que los profesionales del sector deben prepararse en el tema de la certifi cación LEED, para la ejecución de edifi caciones “verdes” certifi cables en el Perú.

Por su parte, el Ing. Pablo Orihuela expone en la sección Calidad sobre El Lean Construction en el Perú. Se trata de una nueva forma de producción diseñada para eliminar y/o minimizar las pérdidas en los recursos que se usan al construir un proyecto, cuyos niveles de desperdicio son muy altos en todo el mundo. El objetivo de este nuevo sistema es optimizar el uso de los recursos en las obras y generar el máximo valor posible para los clientes.

Finalmente, en la sección Productividad los Ings. Karem Ulloa y Pablo Orihuela explican el nuevo concepto en planifi cación de obras, conocido como el Sistema Last Planner, que a diferencia de los métodos tradicionales de planifi cación, tiene un mayor nivel de certeza, lo que permite mejorar la productividad y reducir pérdidas.

SEGURIDAD

CERTIFICACIÓN DE LOS EQUIPOS DE PROTECCIÓN

Dr.(C) Ing. Xavier Brioso Lescano

Profesor Área de Construcción PUCP,

Gerente Técnico MYX Ingeniería y Gestión S.A.C

www.myx.com.pe

En el presente artículo destacamos la necesidad de crear un procedimiento reglamentario para certificar u homologar los Equipos de Protección Individual (EPI) y las protecciones colectivas. Para ello, se hace énfasis en el papel de INDECOPI como ente regulador, acorde a la Ley N° 29090 de Regulación de Habilitaciones Urbanas y de Edificaciones; y a la Norma G.050, Seguridad durante la Construcción del Reglamento Nacional de Edificaciones.

LEY N° 29090 - LEY DE REGULACIÓN DE HABILITACIONES URBANAS Y EDIFICACIONES

Algunos artículos de esta Ley fueron modificados en diciembre de 2009 por la Ley N° 29476, que la modifica y complementa. Sin embargo, el Artículo 36° quedó intacto, el cual transcribimos en la página siguiente:

ART. 36º.- NORMAS TÉCNICAS DE LA EDIFICACIÓN

El Reglamento Nacional de Edificaciones y el Código de Estandarización de Partes y Componentes de la Edificación constituyen las normas técnicas nacionales de cumplimiento obligatorio por todas las entidades públicas, por las personas naturales y jurídicas de derecho privado que proyecten o ejecuten habilitaciones urbanas y edificaciones en el territorio nacional.

a. El Reglamento Nacional de Edificaciones. Es el marco normativo que establece los criterios y requisitos mínimos de calidad para el diseño, producción y conservación de las edificaciones y habilitaciones urbanas. El Reglamento Nacional de Edificaciones se actualizará periódicamente de manera integral o parcial, conforme a los avances tecnológicos y la demanda de la sociedad.

b. El Código de Estandarización de Partes y Componentes de la Edificación. Es el conjunto de normas técnicas que deben cumplir las partes, componentes y materiales para las edifi caciones, a fi n de garantizar su calidad y seguridad. Será aprobado mediante decreto supremo, con el Informe Técnico de INDECOPI.

Las entidades del Estado, competentes en materia de edificaciones, propiciarán el desarrollo de normas técnicas que estandaricen los materiales y componentes constructivos e incentiven la utilización de sistemas constructivos normalizados que logren mayores índices de productividad.

Asimismo, fomentarán la acreditación de entidades privadas que evalúen y otorguen la certificación de productos.

INDECOPI es el encargado de la elaboración y actualizaciónde las Normas Técnicas de Estandarización de Partes y Componentes de la Edificación.

NORMA G.050 DEL R.N.E.- SEGURIDAD DURANTE LA CONSTRUCCIÓN

En el Artículo 13, EQUIPO DE PROTECCIÓN INDIVIDUAL (EPI), se indica expresamente que el EPI debe cumplir con las Normas Técnicas Peruanas de INDECOPI o a falta de estas, con normas técnicas internacionalmente aceptadas. El EPI debe estar certificado por un organismo acreditado.

Por otro lado, en el Artículo 14, PROTECCIONES COLECTIVAS, se estipula que todo proyecto de construcción debe considerar el diseño, instalación y mantenimiento de protecciones colectivas que garanticen la integridad física y salud de sus trabajadores y de terceros, durante el proceso de ejecución de obra. Asimismo, se establece que las protecciones colectivas deben consistir, sin llegar a limitarse, en: señalización, redes de seguridad, barandas perimetrales, tapas y sistemas de línea de vida horizontal y vertical. Estos equipos, en la práctica, son suministrados por empresas importadoras, los cuales deberían estar certificados por un organismo acreditado por INDECOPI.

Cabe resaltar que los equipos deben cumplir la última actualización de su norma de origen, es decir, no debería permitirse el uso de equipos que no se hayan certifi cado con la última versión de una norma internacional. Por tanto, debe prohibirse los equipos que se hayan certifi cado con versiones anteriores a la normativa vigente, salvo que se demuestre que la última norma mantiene los requisitos de la antecesora.

De ambas normativas, se nota claramente el papel de INDECOPI en la certificación de los equipos. La Norma G.050 es explícita en el caso de los equipos de protección personal, los cuales deben cumplir las normas técnicas peruanas o a falta de estas, con normas técnicas internacionalmente aceptadas. ¿Quién acepta o califi ca las normas del extranjero? El llamado a hacerlo es INDECOPI. Si consideramos que los equipos de protección colectiva son componentes constructivos que se utilizan en los sistemas constructivos, no queda duda que INDECOPI también debe regular las protecciones colectivas, tal como se estipula en la Ley N° 29090.

No obstante, el hecho de que las empresas usen equipos certifi cados internacionalmente sirve de poco cuando la norma internacional queda obsoleta y es reemplazada por una actualización, en cuyo caso se debe optar por el cambio de los equipos por unos que cumplan dicha actualización.

EJEMPLO: USO DE EPI PARA TRABAJOS EN ALTURA

En la Norma G.050, Seguridad durante la Construcción, Artículo 13.7, Arnés de seguridad, se indica que el arnés de seguridad con amortiguador de impacto y doble línea de enganche con mosquetón de doble seguro, para trabajos en altura, permite frenar la caída, absorber la energía cinética y limitar el esfuerzo transmitido a todo el conjunto. La longitud de la cuerda de seguridad (cola de arnés) no deberá ser superior a 1,80 m, deberá tener en cada uno de sus extremos un mosquetón de anclaje de doble seguro y un amortiguador de impacto de 1,06 m (3.5 pies) en su máximo alargamiento. La cuerda de seguridad nunca deberá encontrarse acoplada al anillo del arnés. Los puntos de anclaje deberán soportar al menos una carga de 2,265 Kg (5,000 lb.) por trabajador. Luego en el Artículo 20, Protección en Trabajos con Riesgo de Caída, se explica en detalle el sistema de detención de caídas, pero en ninguna parte de la norma se explica las consideraciones de los ganchos.

En el Perú, es común que las empresas adquieran los arneses de seguridad, cuerdas de seguridad y conexiones, certifi cados mediante las normas ANSI (americana). Sin embargo, se debe tener en cuenta que cada parte del sistema tiene una norma por cumplir. Así, tenemos que:

1) Los arneses deben cumplir la norma ANSI A10.32- 2004 que reemplaza a la norma ANSI A10.14-1992.

Según la nueva norma, se sube el requisito de exposición a temperaturas extremas (-50°C a 50°C), los ganchos y conexiones deben ser probados y el equipo se debe seleccionar según la actividad a desarrollar.

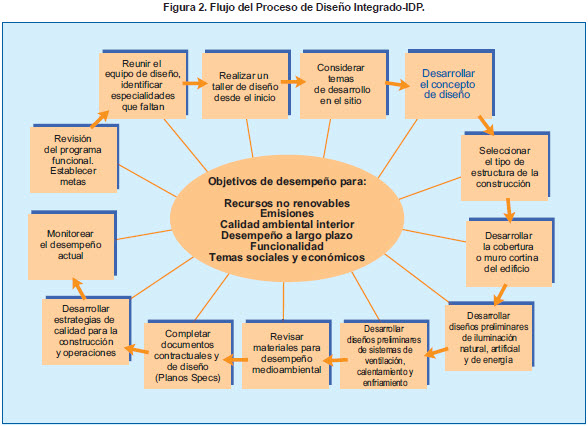

2) Las líneas con ganchos de anclaje deben cumplir con la norma ANSI Z359.1-2007 que reemplaza a la norma ANSI Z359.1-1992.

Se incorpora el nuevo anillo "D" de conexión, para tener un mejor desempeño ante el impacto (ver figura 1).

Adicionalmente, se añaden nuevas cargas a las pruebas en los ganchos. Antes, la prueba de la cara del linguete tenía como requisito una carga de 220 lb., sin embargo, según la norma ANSI Z359.1-2007 es de 3,600 lb. Asimismo, antes la prueba de carga lateral tenía como requisito una carga de 350 lb., no obstante, según la norma ANSI Z359.1-2007 ahora es de 3,600 lb (ver figura 2).

Con esto se busca reducir los accidentes por apoyos o contactos indeseados en los linguetes que generen fuerzas laterales o paralelas al plano del gancho.

COMENTARIOS FINALES

En nuestro mercado es muy probable que se usen arneses y sus respectivos accesorios fabricados bajo las normas antiguas, cabe preguntarnos: ¿qué entidad debe regular las certificaciones de dichos implementos? ¿qué entidad verificará las últimas actualizaciones de las normas internacionales que sean aprobadas?

Por lo expuesto, es urgente crear un procedimiento para certificar u homologar los equipos de protección individual (EPI) y las protecciones colectivas.

Acorde a la Ley N° 29090 Ley de Regulación de Habilitaciones Urbanas y de Edificaciones y a la Norma G.050, Seguridad Durante la Construcción, dicho papel debería recaer en INDECOPI como ente regulador.

REFERENCIAS

- Ley N° 29090, Ley de Regulación de Habilitaciones Urbanas y de Edifi caciones.

- Norma G.050, Seguridad Durante la Construcción del RNE.

- Norma ANSI A10.32-2004.

- Norma ANSI Z359.1-2007.

SOSTENIBILIDAD

LA IMPORTANCIA DEL PROCESO DE DISEÑO INTEGRAL (IDP) EN LA CONSTRUCCIÓN DE EDIFICIOS SOSTENIBLES

Msc. Ing. Juan Pablo Delgado Zeppilli. Gerente de Operaciones Valico S.A.C., proyectos@imaval.com.pe

Si bien es poco lo que conocemos en el Perú sobre la construcción sostenible, la certifi cación LEED y los edificios "verdes" en general, estos conceptos vienen interiorizándose en nuestro medio a una velocidad impresionante desde hace un par de años.

En el Perú sucederá lo que ya está ocurriendo en otros países, en donde la construcción sostenible ha revolucionado las prácticas de la ingeniería y la arquitectura, afectando las prácticas profesionales de ingenieros, arquitectos, diseñadores de interiores y contratistas. Es entonces, en este contexto de cambio, que considero importante prepararnos para lo que seguramente ocurrirá en el corto y mediano plazo: una gran cantidad de proyectos "verdes" certifi cables en el Perú.

Todo proyecto de edifi caciones desarrollado con calidad requiere de un excelente trabajo de equipo. Sin embargo, el nivel de interacción y comunicación necesario para asegurar el éxito de un proyecto de edifi cación sostenible o "verde" es significativamente más alto.

Aprendiendo a utilizar LEED (Leadership in Energy and Environmental Design), el sistema de certifi cación más conocido en el mundo y el único difundido actualmente en el Perú en cuanto a edifi cios sostenibles se refiere, los profesionales se ven en la necesidad de comprometerse a un nuevo enfoque en diseño y construcción. Este enfoque se llama Proceso de Diseño Integral o IDP por sus siglas en inglés (Integrated Design Process).

¿QUÉ ES IDP? (NATIONAL WORKSHOP OF IDP, 2001)

Es el método para ejecutar edifi cios sostenibles o de alta performance que contribuyan a formar comunidades sustentables. Es un proceso colaborativo que se enfoca en el diseño, construcción, operación y ocupación de un edifi cio en todo su ciclo de vida y es diseñado para permitir al cliente y otros involucrados alcanzar objetivos económicos y ambientales claramente definidos y funcionalmente innovadores. El IDP requiere de un equipo de diseño multidisciplinario que incluya o adquiera las competencias necesarias para afrontar la problemática de diseño derivada de los objetivos planteados. El IDP procede de estrategias sistemáticas para la edifi cación completa, trabajando para conseguir mayores niveles de especifi cidad y lograr mejores soluciones integradas.

¿QUÉ DIFERENCIAS HAY ENTRE EL PROCESO DE DISEÑO TRADICIONAL Y EL IDP?

PROCESO TRADICIONAL

El método de diseño tradicional, muy usado en la actualidad, tiene normalmente tres grandes pasos:

- El cliente y el arquitecto acuerdan diseñar un concepto que incluye una volumetría y distribución general del edificio, su orientación, apariencia general y materiales básicos.

- Los ingenieros estructural, eléctrico, sanitarios y electromecánicos son contactados para diseñar e implementar sistemas apropiados basados en el concepto inicial acordado en el punto 1.

- Cada fase del diseño (Esquemático, Revisiones, Especifi caciones Técnicas, Planos de Construcción y Detalle) es ejecutada empleando el mismo patrón, con interacción mínima entre las distintas disciplinas y muy poca colaboración entre los diseñadores. Cada especialista presta mucha atención a desarrollar "su" diseño en un tiempo eficiente, sin detenerse a ver las necesidades de las otras especialidades.

El resultado es un proceso lineal y no colaborativo en el cual no hay metas pactadas y la performance del edifi cio se da prácticamente al azar y sin ser optimizada, aunque, por supuesto, todo esté de acuerdo a los reglamentos y códigos vigentes. La posibilidad de optimización durante este proceso es limitada y como sucede con cualquier sistema, optimizar cada subsistema por separado y no el sistema completo no es la mejor alternativa. Todo esto se refl eja en altos costos operacionales y una calidad ambiental interior de bajo nivel, lo cual fi nalmente produce una disminución en el valor del edifi cio a largo plazo.

Si los proyectistas involucrados en este proceso tradicional son hábiles, sugerirán sistemas de iluminación, refrigeración y calefacción de alta performance, pero su inclusión en una etapa tardía de diseño resultará en mejoras marginales combinadas con incrementos considerables en el costo del proyecto. La introducción tardía de sistemas de alta performance en el proceso de diseño no superan las desventajas impuestas por incompatibilidades o decisiones erradas de diseño producidas en la etapa inicial.

PROCESO BAJO EL ENFOQUE DEL IDP

Como contraste, el objetivo de IDP es optimizar todo el proyecto y los requisitos de comunicación son intensos, sin descanso y en todas las etapas del proyecto, desde la concepción, el diseño, la construcción, operación hasta la ocupación. Es importante poner énfasis en la comunicación como competencia inherente al equipo de trabajo, ya que la mayoría de ingenieros peruanos no la valoramos ni desarrollamos. El IDP comienza antes del proceso común de diseño, con el cliente tomando un rol más activo de lo usual y el equipo de proyecto articulando metas y determinando oportunidades de sinergia.

El IDP no contiene elementos radicalmente nuevos. En este proceso, el arquitecto se convierte en un líder de equipo en lugar de un simple diseñador, y los ingenieros estructurales, mecánicos y eléctricos toman roles muy activos desde etapas muy tempranas. Asimismo, un equipo IDP puede incluir un especialista en energía e incluso un coordinador de diseño independiente (facilitador).

Las competencias y habilidades de los especialistas pueden ser integradas de una forma colaborativa desde la etapa del diseño conceptual, de esta manera el resultado será un diseño altamente efi ciente con incrementos muy pequeños o nulos de presupuesto y una reducción de costos de mantenimiento y operación.

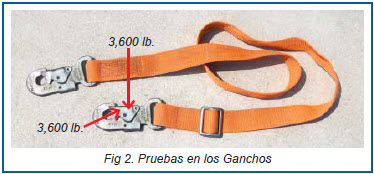

En la Figura 1 podemos apreciar cómo potenciando las sinergias entre objetivos de alta performance, sostenibilidad y otros, podemos diseñar un edifi cio de alto rendimiento integral. Los objetivos referidos a lo rentable, sostenible, seguro, funcional y estético, seguramente los entendemos más fácilmente; en relación a los otros, trataré de aclararlos con ejemplos.

Un ejemplo de objetivo histórico podría ser el repotenciar un edifi cio emblemático, volviéndolo de alta performance sin afectar su signifi cado; un ejemplo de objetivo productivo sería reducir el ausentismo por enfermedades de los trabajadores en un edifi cio de ofi cinas debido a una mejora en la calidad del ambiente interior; un ejemplo de asequible estaría relacionado directamente a minimizar la huella de carbono de los materiales utilizados.

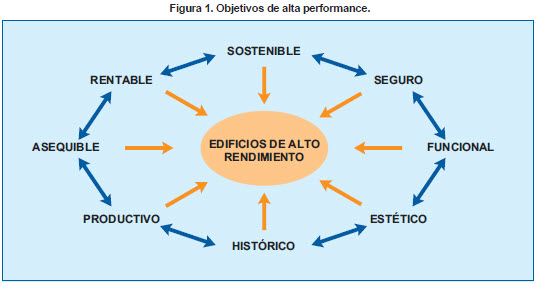

La siguiente es una secuencia genérica típica de IDP:

- El trabajo interdisciplinario empieza entre los arquitectos, ingenieros, especialistas en costos, operaciones y otros actores relevantes desde el inicio del diseño conceptual.

- Se inicia la discusión sobre la importancia relativa de cada objetivo de alta performance (sostenible). Luego de establecer los objetivos en función a estos parámetros, el equipo desarrolla las estrategias preliminares para alcanzarlos.

- Se analizan restricciones de presupuesto para el edifi cio completo sin una estricta separación por cada sistema del edifi cio, puesto que los gastos extras en un sistema pueden generar ahorros en otro sistema.

- Se pueden realizar numerosas iteraciones tanto del diseño arquitectónico como de las especialidades hasta encontrar las sinergias que permiten desarrollar el mejor sistema para el proyecto integral.

En el caso particular de un edifi cio verde podríamos presentar la siguiente secuencia:

- Establecer objetivos claros de alta performance y desarrollar las estrategias preliminares para alcanzarlos.

- Minimizar las cargas de aire acondicionado y calefacción y maximizar el potencial de iluminación natural mediante la confi guración del edifi cio, su orientación, un efi ciente muro cortina y ductos.

- Cubrir las necesidades de calefacción y aire acondicionado mediante la máxima utilización de energía solar y/o otras energías renovables, así como el uso de sistemas efi cientes de calefacción y aire acondicionado mientras se cumplen estándares objetivos de calidad de aire interior, comodidad térmica, niveles de iluminación y control de ruidos.

- Iterar el proceso para producir dos y deseablemente tres alternativas de diseño conceptual usando simulaciones de energía como medida de progreso, escogiendo la alternativa más prometedora.

Gráficamente la secuencia se podría representar con el siguiente fl ujo para el caso de un edificio de alto rendimiento.

Mientras más temprano se instituya el IDP, mayor es su efecto en el proceso de diseño. El máximo beneficio ocurre cuando la decisión de emplear IDP se da antes del inicio de la etapa de diseño y el equipo de diseñadores tiene la oportunidad de fijar metas y guiar el proceso de planeamiento. Las mejoras son más fáciles de hacer mientras más temprano nos encontremos en la etapa de diseño; esto suena muy obvio, pero es algo que la mayoría de clientes no tiene en mente.

El proceso de adaptación al IDP puede ser difícil para muchos ingenieros, puesto que en el Perú aún no contamos con las competencias necesarias para participar en un Proceso de Diseño Integral (IDP), es decir, para realmente diseñar edifi cios verdes.

Los ingenieros somos generalmente reticentes a participar activamente en las etapas tempranas del diseño por varias razones, una de ellas se debe a que los arquitectos normalmente pasan por varias iteraciones hasta que llegan al diseño fi nal, es por esto que, para no "malgastar esfuerzos" típicamente esperamos a que el diseño del arquitecto esté fi rmemente establecido antes de iniciar esfuerzos de diseño mínimamente serios.

Debemos empezar a desarrollar las competencias necesarias mediante la mejora de nuestras habilidades de comunicación, la constante investigación y el aprendizaje si es que no queremos depender de empresas extranjeras de ingeniería y consultoría para que diseñen y desarrollen nuestros edificios verdes.

Ya se ha visto cómo la gran mayoría de nuestras obras de infraestructura, plantas industriales, minas y puertos son diseñados en su mayor parte por capital humano extranjero, habiéndose desarrollado aún una limitada capacidad de diseño de ingeniería en el Perú.

No dejemos que ocurra el mismo patrón en lo que respecta a nuestros edificios verdes, lo cual sería lamentable ya que un edificio es realmente sostenible mientras más enfocado esté en ser apropiado para un determinado entorno o región biológica, tomando en cuenta el clima, los recursos naturales, las economías locales, los estilos arquitectónicos oriundos y los valores culturales. No es lo mismo diseñar un edificio sostenible en Chicago que en Lima. Nuestros futuros edificios verdes necesitan profesionales peruanos en su proceso de diseño e implementación. Preparémonos.

FUENTES:

- Yudelson, Jerry (2008), The Green Building Revolution .Washington DC.

- Kibert, Charles (2008), Sustainable Construction-Green Building Design and Delivery. New Jersey.

- International Initiative for Sustainable Built Environment-IISBE (2004), "The Integrated Design Process".

- National Institute of Building Sciences(2011) "Whole Building Design Guide" (www.wbdg.org), Acceso el 20 de enero 2011.

CALIDAD

LEAN CONSTRUCTION EN EL PERÚ

Ing. Pablo Orihuela, Gerente General Motiva S.A., Profesor Principal PUCP. porihuela@motiva.com.pe

¿QUÉ ES LEAN?

"LEAN" es un término en inglés que para nuestros efectos se traduce como "Sin Pérdidas". Fue acuñado en 1990 a la manufactura por un grupo de investigadores del MIT, como "Lean Manufacturing" o "Lean Production", cuando luego de sus estudios comprobaron la enorme eficiencia del Sistema de Producción Toyota liderado por el ingeniero Taiichi Ohno.

Posteriormente, en 1992 el profesor Lauri Koskela del Centro de Investigación Técnica de Finlandia, en su tesis doctoral, propuso la aplicación de estos conceptos Lean al sector de la construcción, en la que señaló la necesidad de contar con una teoría de producción para la construcción, considerando que ésta se desarrolla sobre un sistema complejo y caótico.

¿QUÉ ES LEAN CONSTRUCTION?

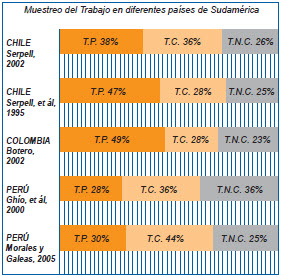

Es una nueva forma de producción, cuyo objetivo es eliminar y/o minimizar las pérdidas en los recursos que usamos para construir un proyecto, a fin de generar el máximo valor posible para los clientes. El enfoque hacia la eliminación de las pérdidas es muy importante, porque los niveles de desperdicio en la construcción, en todo el mundo, son muy altos. Diversos muestreos de los tipos de trabajo en la construcción, los cuales pueden ser Productivo (TP), Contributorio (TC) y No Contributorio (TNC), nos dicen que alrededor de una tercera parte de la producción en la obras de construcción está compuesta por desperdicios.

Por otro lado, los grados de confiabilidad en la planificación de las obras son muy bajos. Los investigadores Ballard y Howell afirman que en las obras que no se usan los principios Lean controlamos en una forma estricta, normalmente sólo se cumple alrededor de la mitad de los planes de los trabajos semanales.

Para cambiar este panorama, el Lean Construction analiza la producción bajo tres conceptos: como una transformación, por ejemplo, pegar ladrillos con mortero, transformando así materiales en m2 de muro; como un flujo, por ejemplo, hacer fluir el cemento, la arena, el agua, los ladrillos, las herramientas y el personal hasta el lugar donde se realiza la tarea; y como la generación de valor, por ejemplo, hacer que ese m2 de muro sea económico, estético y seguro. Quedando claro que para lograr esto último se requiere optimizar las transformaciones y minimizar y/o eliminar los flujos.

La metodología que propone el Lean Construction se concentra en la aplicación del "Sistema de Entrega de Proyectos Sin Pérdida" (LPDS por sus siglas en inglés), el cual descompone un proyecto de construcción en 6 fases y 13 módulos (ver la Edición N°1 de estos boletines), y para su desarrollo propone además una serie de técnicas y herramientas para la gestión del proyecto, tanto en la fase de Diseño como en la fase de Construcción.

EL GRUPO INTERNACIONAL Y EL CONGRESO ANUAL DEL LEAN CONSTRUCTION EN EL PERÚ

El Grupo Internacional de Lean Construction (IGLC), fundado en 1993, constituye una red de profesionales e investigadores en arquitectura, ingeniería y construcción (AEC) a nivel mundial, quienes sienten que la práctica, la educación y la investigación de estas especialidades tienen que ser radicalmente renovadas para responder a los retos del futuro. Cuatro años después, en 1997 y en los Estados Unidos, se forma también el Instituto del Lean Construction (LCI).

A partir de su fundación, el IGLC se dedica a organizar reuniones, seminarios y conferencias, promoviendo la filosofía Lean en todo el mundo, siendo su evento más importante el Congreso Internacional que se realiza anualmente. En el 2010 fue en Israel, el 2009 en Taiwán, el 2008 en Inglaterra, el 2007 en Estados Unidos, etc. Este 2011, gracias a la gestión de la empresa Graña y Montero, el Perú será la sede de la Conferencia N°19, la cual será coorganizada conjuntamente con la Pontificia Universidad Católica del Perú.

El objetivo principal del Congreso y del Grupo Internacional del Lean Construction es clarifi car los fundamentos teóricos de la construcción y mejorar sus principios y sus métodos, de tal manera que al aplicarlos en la industria se contribuya a mejorar el sector de la Arquitectura, la Ingeniería y la Construcción (AEC).

Este congreso anual está dividido en 3 partes: un primer día denominado Industry Day, dirigido a promover estos nuevos conocimientos y experiencias en el sector de la construcción; tres días para las Conferencias IGLC dedicadas a generar, publicar y compartir conocimientos académicos de Lean; y dos días denominados Summer School, disponibles a los estudiantes que aspiran investigar y presentar trabajos sobre Lean Construction y obtener valiosa retroalimentación de un panel de expertos académicos, validando sus trabajos y aportando comentarios.

Los temas de la conferencia están clasifi cados en 10 subgrupos:

- Teoría y Conocimiento.

- Planifi cación y Control.

- Desarrollo de Producto y Gestión del Diseño.

- Diseño de Sistemas de Producción.

- Gente, Cultura y Cambio.

- Tecnologías de Información y Comunicación.

- Gestión de la cadena de Suministros.

- Gestión Contractual y Control de Costos.

- Seguridad, Calidad y Medio Ambiente.

- Prefabricación.

FUNDACIÓN DEL CAPÍTULO PERUANO DEL LEAN CONSTRUCTION INSTITUTE

Seis empresas peruanas: GRAÑA Y MONTERO, COINSA, COPRACSA, EDIFICA, MARCAN y MOTIVA, las cuales aplican las técnicas de la filosofía Lean en la gestión de sus proyectos de construcción desde hace ya varios años, conjuntamente con la Pontificia Universidad Católica del Perú, han decidido unir esfuerzos, para compartir sus conocimientos y difundir estos principios en la industria de la construcción de nuestro país, teniendo como objetivo principal contribuir a elevar el nivel de profesionalismo y efi ciencia de nuestro sector.

Para ello han creado recientemente el Capítulo Peruano del Lean Construcción Institute, el cual cuenta con el aval y respaldo del Lean Construction Institute de los Estados Unidos.

¿QUÉ APORTA EL CONGRESO AL SECTOR CONTRUCCIÓN Y AL PAÍS?

Todos sabemos que el movimiento del sector construcción mueve la economía de la población y que el PBI de la construcción aporta un porcentaje signifi cativo al PBI del país, por lo tanto, todo esfuerzo que promueva el uso de nuevas metodologías y técnicas de gestión al desarrollo de los proyectos de construcción redundará de una manera directa en el bienestar de nuestra sociedad.

Para finalizar, podríamos hacer un simple ejercicio: en el 2010, de acuerdo a los estudios del mercado de edifi caciones de CAPECO, en Lima Metropolitana y el Callao se construyeron 5´000,000 m2 en edificaciones urbanas. El costo directo de construcción de estas edifi caciones puede estar en el orden de US$ 1,500´000,000, y de acuerdo a las estadísticas mostradas arriba, los desperdicios generados en estas construcciones probablemente podrían haber ascendido a unos US$ 500´000,000. Entonces, ¿cómo no interesarnos por conocer algunas técnicas para evitar estos desperdicios?

PRODUCTIVIDAD

LA PLANIFICACIÓN DE LAS OBRAS Y EL SISTEMA LAST PLANNER

Ing. Pablo Orihuela, Gerente General Motiva S.A.,

Profesor Principal PUCP. porihuela@motiva.com.pe

Ing. Karem Ulloa, Motiva S.A. kulloa@motiva.com.pe

Existen muchas formas de mejorar la productividad en una obra de construcción civil, una de las formas más eficientes y baratas de conseguirla es mediante una buena planificación. Esta afirmación suena muy lógica y sencilla, sin embargo hay un problema: el nivel de certeza de la planificación tradicional de las obras de construcción es muy bajo.

Por esta razón, el enfoque del Lean Construction ha desarrollado diversas herramientas dirigidas a reducir las pérdidas ocasionadas por la planificación tradicional, la cual se basa en conceptos erróneos e información no confiable.

LA PLANIFICACIÓN TRADICIONAL

Esta forma de planificar se basa en elaborar una programación general de toda la obra, con un gran detalle desde su inicio hasta su fin, usando las conocidas técnicas PERT, CPM, etc., que por lo general, al estar hechas desde el escritorio, representan un buen deseo de lo que DEBERÍA hacerse; sin embargo, todos sabemos que por diversos motivos, conforme la obra avanza, se van generando grandes diferencias con lo que realmente se HIZO.

Existen diversos motivos por los cuales esta planificación tradicional no se cumple (Ballard, 1994):

- La planificación tradicional se basa en la destreza del ingeniero a cargo de la programación de la obra.

- Se mide lo realizado contra lo programado en la obra, pero no se mide el desempeño de la habilidad y la destreza para planificar.

- Esto último conlleva a que no se analicen los errores de la planificación y sus causas, y por lo tanto a que no se genere un aprendizaje.

LA PLANIFICACIÓN MEDIANTE EL SISTEMA LAST PLANNER

El "Sistema Last Planner", propuesto por los investigadores Ballard y Howell (fundadores del Grupo Internacional del Lean Construction - IGLC), plantea que esta brecha entre lo que DEBERÍA hacerse y lo que finalmente se HIZO se puede mejorar significativamente si obtenemos información confiable y en conjunto con los últimos planificadores (maestros de obra, subcontratistas, jefes de cuadrilla, etc.), de tal manera que podamos visualizar en un plazo intermedio lo que en la práctica se PUEDE hacer, y luego en un plazo más inmediato, lo que con mucho más certeza se HARÁ.

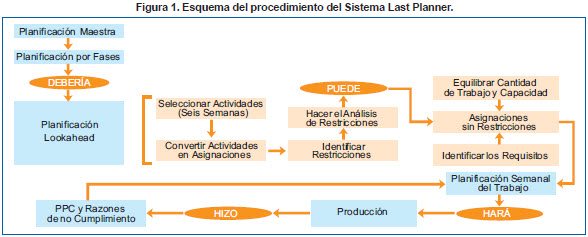

Este sistema parte de la tradicional programación maestra de toda la obra, la cual usa como un referente de hitos; luego, baja a una programación por fases, por ejemplo: excavaciones, cimentación, casco, instalaciones de agua y desagüe, entubados eléctricos, etc. (esto es lo que DEBERÍA hacerse); después abre una ventana de programación de 4 a 6 semanas (analizando lo que realmente se PUEDE hacer), denominada Lookahead, donde se aplica un análisis de restricciones; y finalmente, recién se pasa a una programación semanal (lo que finalmente se HARÁ), la cual será más confiable por haber sido liberada de sus restricciones. Una vez realizados los trabajos (lo que se HIZO), los planificadores son retroalimentados con el Porcentaje de Planificación Cumplida (PPC) y con las Razones de No Cumplimiento (RNC).

La Figura 1 esquematiza estos pasos, los que luego se explican con mayor detalle:

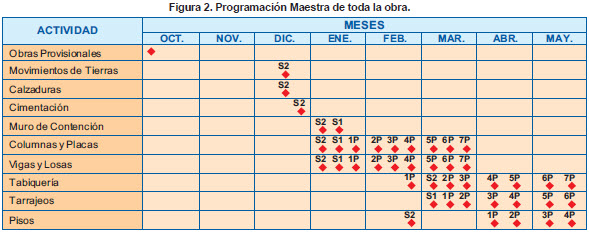

1. Planificación Maestra:

Consiste en plantear los hitos que se requieren para cumplir con los objetivos propuestos. Aquí se trabaja a nivel de grupos de actividades (fases) y se hace la programación para todo el proyecto. Esta programación puede estar sujeta a modificaciones y ajustes de acuerdo al estado del proyecto (comienzos, secuencias, duraciones, etc.). La Figura 2 esquematiza la programación del casco de una obra donde se identifican los hitos principales de la estructura:

2. Planificación por Fases:

Consiste en detallar las actividades que serán necesarias para ejecutar una fase del proyecto. En este tipo de planificación se usa la Técnica del Pull, para lo cual se recomienda la programación reversa, es decir, se trabaja de atrás (actividad final de una fase) hacia adelante (actividad inicial de la fase). Esto ayuda a determinar los trabajos que son necesarios para cumplir el objetivo de la fase.

Los involucrados deben reunirse para llevar a cabo la planificación de estas actividades. Una práctica recomendada por el Lean es trabajar en una pizarra con la ayuda de "post it" donde se escriben las tareas que deben ejecutar o que otros deben hacer para cumplir un objetivo. Estos son pegados y ordenados de acuerdo a la secuencia de trabajo. Asimismo, una vez que se ha planteado la secuencia, se comienza a calcular la duración del trabajo. Se debe buscar que los tiempos que se den sean lo suficientemente holgados para absorber cualquier variabilidad.

Los beneficios de esta parte de la programación son:

- El equipo entiende mejor el proyecto.

- El equipo tiene la oportunidad de conocerse más.

- Cada miembro sabe lo que los otros necesitan para llevar a cabo sus tareas.

- Todos entienden lo que se debe hacer y cuándo hay que hacerlo.

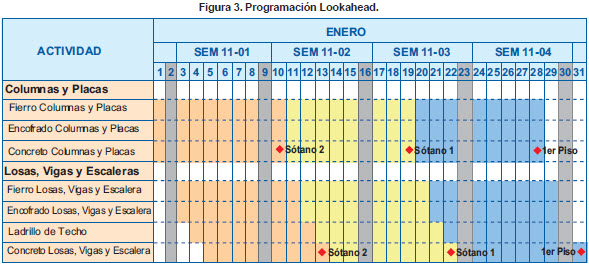

3. Planificación Lookahead:

En este nivel la planificación se trabaja con actividades que abarcan un periodo de 4 ó 6 semanas. Los "last planners" seleccionan y disgregan las actividades en asignaciones, para posteriormente hacer un análisis de restricciones. El objetivo es producir asignaciones liberadas y listas para poder programarse semanalmente. Los pasos que se deben seguir son los siguientes:

- Seleccionar aquellas actividades que se sabe que se podrían realizar cuando se programen. Tomar en cuenta si existen cambios en el diseño, temas sin resolver, disponibilidad de materiales y la probabilidad de que las actividades previas puedan ser terminadas cuando se necesiten.

- Dividir las actividades en asignaciones. Una asignación es una orden directa de trabajo y, por lo tanto, es el nivel más bajo de la planificación.

- Analizar las restricciones, proceso que se realiza para saber si las asignaciones pueden ejecutarse cuando se han programado. Se divide en dos:

a) Identificar las restricciones, adelantándose a seleccionar las posibles causas que pudieran hace que una actividad no se realice.

b) Analizar las restricciones, que consiste en ver si se tiene la información sufi ciente, si se cuentan con todos los recursos, si los trabajos preliminares se van a terminar, etc. Sólo pueden avanzar en las semanas y entrar en la programación aquellas asignaciones que se encuentren listas y sin restricciones.

- Mantener un grupo de asignaciones denominado "trabajo de reserva", el cual es un "buffer" para mantener la eficiencia de la labor si las actividades planeadas no se pueden ejecutar o si el personal termina antes de lo previsto.

- Equilibrar la cantidad de trabajo por hacer con la capacidad que se tiene en obra.

- Listar los requisitos que se deben tener en cuenta para ejecutar las asignaciones en la semana que se han programado.

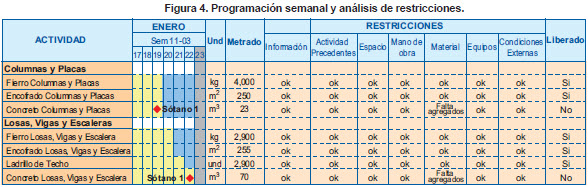

Los factores a tomar en cuenta en el análisis de restricciones son: el cumplimiento de las tareas precedentes, el diseño y especifi caciones de los detalles constructivos, la disponibilidad de componentes y materiales, la disponibilidad de mano de obra, de equipo, de espacio y la consideración de posibles impedimentos por condiciones externas. La Figura 3 muestra una programación Lookahead a 4 semanas:

4. Planificación Semanal:

De las actividades y asignaciones que se tienen listas, se deben seleccionar aquellas que entrarán en la ventana de programación semanal. Se debe tener en cuenta la prioridad, la secuencia del trabajo y si se tienen en campo todos los recursos. La Figura 4 muestra un formato típico de una programación semanal, la cual entrega actividades liberadas luego de la aplicación de un análisis de restricciones.

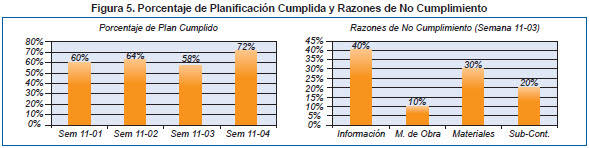

5. PPC y Razones de No Cumplimiento:

Consiste en medir la efectividad de la programación usando un indicador como el PPC (Porcentaje de Planificación Cumplida) y también se deben identificar las Razones del No Cumplimiento. Esto último sirve para conocer cuáles son las razones que más se repiten y poder corregirlas para las siguientes semanas (proceso de retroalimentación). La Figura 5 muestra un ejemplo de PPC durante 4 semanas y sus respectivas Razones de No Cumplimiento.

CONCLUSIONES

La aplicación continua del Sistema Last Planner en una obra de construcción, incrementa significativamente la confiabilidad de su planificación. Esto permite al ingeniero residente, conjuntamente con todo el equipo de obra, eliminar una gran cantidad de pérdidas ocasionadas por la incertidumbre y la alta variabilidad, típicas de los procesos constructivos.

La implementación del Sistema Last Planner no necesita de un despliegue de gran tecnología ni de adquisiciones costosas, requiere sobre todo de un entendimiento que las formas tradicionales de planifi cación no son las mejores y de un compromiso de todos los involucrados con la nueva filosofía LEAN.

BIBLIOGRAFÍA

- Ballard, G. (2000). "The Last Planner System of Production Control", Sustentación Doctorado, Universidad of Birminghan, Birminghan, Inglaterra.

- Ballard, G. y Howell (2003). "An Update to The Last Planner". IGLC 11, Virginia , USA.