Nos da mucho gusto compartir contigo una buena noticia: con el objetivo de seguir estando a tu disposición en todo momento y en todo el Perú, con el fierro de la seguridad para tus obras, hemos iniciado la ampliación de nuestra Planta de Laminación en Pisco, con una inversión cercana a los 100 millones de dólares.

Edición N°17

Maestrazo:

Nos da mucho gusto compartir contigo una buena noticia: con el objetivo de seguir estando a tu disposición en todo momento y en todo el Perú, con el fierro de la seguridad para tus obras, hemos iniciado la ampliación de nuestra Planta de Laminación en Pisco, con una inversión cercana a los 100 millones de dólares.

Se trata de la construcción de un nuevo tren laminador que nos permitirá duplicar nuestra producción en Pisco y alcanzar las 1'100,000 toneladas anuales de productos terminados, tales como fierros de construcción, tees, ángulos, barras redondas lisas, etc.; todos fabricados con la tecnología de laminación más moderna del mundo.

Con esta obra y la ampliación de la planta de Arequipa que culminó en agosto del 2010, la capacidad total de producción de la corporación será de 1´350,000 toneladas de productos terminados al año.

Gracias a tu preferencia somos el productor de acero más grande del Perú y con este tipo de obras ratificamos nuestro compromiso de seguir invirtiendo y apostando por el crecimiento del país. las 1'100,000 toneladas anuales de productos terminados, tales como fierros de construcción, tees, ángulos, barras redondas lisas, etc.; todos fabricados con la tecnología de laminación más moderna del mundo.

TE ESPERAMOS EN EXCON 2011

No te puedes perder la "Feria Expovivienda y Construcción – EXCON 2011", que se realizará del 5 al 9 de octubre próximo.

El punto de encuentro será nuevamente el Centro de Exposiciones del Jockey Club y como todos los años Aceros Arequipa estará presente, para ofrecerte charlas técnicas, prácticas de doblado de fierro, confección de piezas ornamentales con barras y perfiles, etc.

Las charlas estarán a cargo del Ing. Antonio Blanco, quien explicará sobre la importancia de seguir los 3 Pasos para Construir Seguro, el viernes 7 de octubre de 7:00pm. a 8:30pm. en el Auditorio (Sala 1) de la feria.

También habrá demostraciones sobre la correcta aplicación de nuestros productos los días viernes 7 y sábado 8 de octubre de 5:00pm. a 6:00pm. en la zona de demostraciones (stands 41A y 42A).

Además, el Ing. Ricardo Medina estará atendiendo tus consultas o inquietudes sobre temas técnicos. Así que ya los sabes, nos puedes encontrar en los stands 19A y 20A.

Horario de atención:

De miércoles a viernes de 12m. a 9:30pm. y sábado y domingo de 11am. a 9:30pm.

Costo de ingreso al público en general:

S/. 5.00 (Cinco nuevos soles)

Obra protegida por la ley de derechos de autor

Capacitaciones: Procedimientos para Elaborar Probetas de Concreto

Ing. Ricardo Medina Cruz

Ingeniero Civil

U.N. Federico Villarreal

Debido a que es un material durable, fácil de moldear, resistente a la compresión y económico, el concreto es uno de los materiales de construcción más usado en el mundo. Lamentablemente, hay ocasiones donde estas propiedades positivas no se reflejan en las obras debido a diversos factores, entre ellos está un inadecuado control de calidad durante el proceso constructivo.

La resistencia a la compresión puede medirse de manera precisa, a fin de garantizar que el concreto colocado en la estructura de una edificación cumpla con las exigencias de los planos estructurales. De esta manera, se lleva a cabo el control de calidad del material.

Para realizar el denominado ensayo de compresión o rotura de probetas, se requiere elaborar probetas cilíndricas de 15 x 30 cm. (a partir de una muestra de concreto obtenida en la misma obra); estas se almacenan durante 28 días y luego deben ser llevadas a un laboratorio de estructuras, por ejemplo de una universidad, para los respectivos ensayos.

Precisamente, en esta edición te proporcionaremos la información necesaria para elaborar probetas de concreto y verificar su calidad.

A continuación, lo explicamos en 4 partes:

A. Muestra de Concreto:

Una muestra es una porción de concreto recién preparado con el que se harán las probetas. Como se trata de comprobar su resistencia, su volumen no debe ser menor de 1 p3 (una bolsa de cemento). Cuando se trate de concreto preparado en mezcladora, las muestras serán obtenidas a la mitad del tiempo de descarga de la mezcladora.

Es importante tener en cuenta que las muestras deben ser representativas del concreto colocado en el encofrado, no debemos seleccionarlas en base a otro criterio que pueda interferir con el propósito del muestreo. Además, debemos protegerlas del sol y del viento desde que se extraen hasta que se ponen en los moldes de las probetas. Esta acción debe durar máximo 15 minutos. Finalmente, se debe anotar el origen de la muestra según la ubicación donde se ha vaciado en la estructura (viga, columna, cimentación, etc.).

B. Equipo y Herramientas:

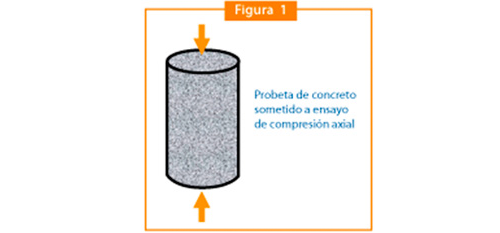

1. Los moldes utilizados para la elaboración de las probetas deben ser de acero, hierro forjado u otro material no absorbente y que no se mezcle con el cemento. Deben ser muy resistentes como para soportar las condiciones del trabajo de moldeado y tener la forma de un cilindro recto de 15 cm. de diámetro y 30 cm. de alto (Figura 1).

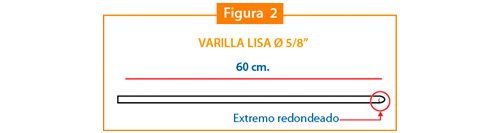

2. Para la compactación y moldeado se requiere de una barra de acero liso y circular, de 5/8" de diámetro y 60 cm. de longitud; uno de sus extremos debe ser redondeado (Figura 2).

3. Para hechar el concreto dentro del molde es necesario un cucharón metálico.

4. Debe usarse un martillo con cabeza de goma con un peso aproximado de 600 gramos, para golpear el molde suavemente y liberar las burbujas de aire. (Figura 3).

5. Un recipiente metálico grueso de tamaño apropiado o una carretilla limpia de superficie no absorbente y con capacidad suficiente para la toma, traslado y remezclado de la muestra completa.

6. Para darle un buen acabado a la superficie del concreto en el molde, se usa una plancha.

C. Procedimiento:

1. Seleccionar un espacio apropiado en la obra para elaborar las probetas. Este espacio debe cumplir los siguientes requisitos:

- Debe tener una superficie horizontal, plana y rígida.

- Debe estar libre de vibraciones.

- De preferencia, debe tener un techo a fin de moldear las probetas bajo sombra.

2. Antes de tomar la muestra e iniciar el moldeado, verificar lo siguiente:

- Los dispositivos de cierre de los moldes (pernos), deben estar en perfectas condiciones.

- Los moldes deben ser herméticos para evitar que se escape la mezcla.

- La perfecta verticalidad (90º) del molde respecto de la placa de asiento (Figura 1).

- La superficie interior de los moldes debe estar limpia.

- Para desmoldar con facilidad, se puede aplicar una ligera capa de aceite mineral o petróleo a la superficie interior del molde.

3. Se toma la muestra de concreto en el recipiente metálico destinado para ese fin (Ver punto 5, Equipos y Herramientas).

4. El moldeado de la probeta se realiza en tres capas, cada una de ellas de 10 cm. de altura, según el siguiente detalle:

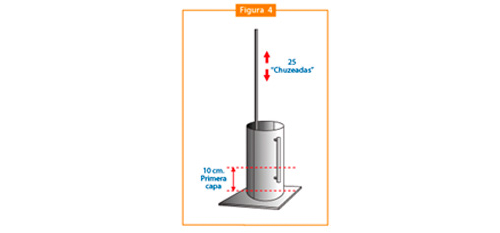

Primera Capa (Figura 4):

- Colocar la mezcla en el molde y mezclarla con el cucharón para que esté bien distribuida y pareja.

Compactar la primera capa en todo su espesor, mediante 25 inserciones ("chuzeadas") con la varilla lisa, distribuidas de manera uniforme en la mezcla. El extremo redondeado de la varilla va hacia abajo.

- Una vez culminada la compactación de esta capa, golpear suavemente alrededor del molde unas 10 veces con el martillo para liberar las burbujas de aire que hayan podido quedar atrapadas en el interior de la mezcla.

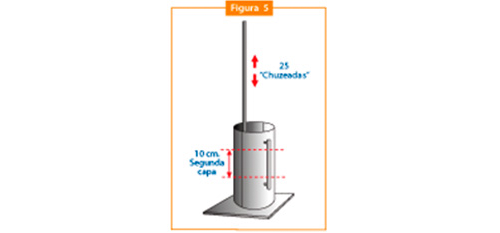

Segunda Capa (Figura 5):

-

Colocar la mezcla en el molde y distribuir de manera uniforme con el cucharón.

-

Compactar con 25 "chuzeadas" con la varilla lisa. La varilla debe ingresar 1 pulgada en la primera capa.

-

Luego golpear suavemente alrededor del molde unas 10 veces con el martillo para liberar las burbujas de aire.

Tercera Capa (Figura 6):

- En esta última capa, agregar suficiente cantidad de mezcla para que el molde quede lleno.

- Compactar esta tercera capa también mediante 25 "chuzeadas" con la varilla lisa, teniendo cuidado que estén uniformes y distribuidas en toda la masa recién colocada. No olvidar que en cada inserción la varilla debe ingresar 1 pulgada en la segunda capa.

- Culminada la compactación, golpear suavemente alrededor del molde unas 10 veces con el martillo para liberar las burbujas de aire de la mezcla.

- Nivelar el exceso de mezcla con la varilla lisa de compactación.

- Dar un buen acabado con la plancha para obtener una superficie lisa y plana.

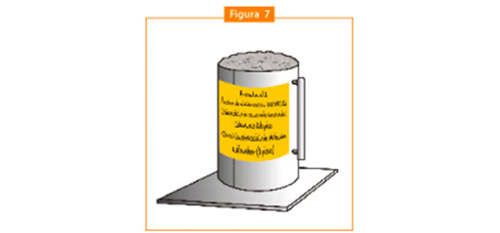

5. Pega una etiqueta de papel en la parte externa del molde para identificar las probetas con la siguiente información (Figura 7):

- Probeta Nº 1

- Fecha de elaboración:

30/07/11

- Ubicación de concreto vaciado:

Columnas 2º piso

- Obra:

Construcción de vivienda unifamiliar (3 pisos)

6. Después de su elaboración, las probetas deben transportarse inmediatamente y con mucho cuidado al lugar de almacenamiento.

7. Retirar el molde con mucho cuidado. Esto se hace 24 horas después de su elaboración.

8. Posteriormente, toda la información escrita en la etiqueta de papel tendrá que escribirse sobre la probeta utilizando un plumón indeleble y cuidando de no malograr su superficie.

D. Curado:

Después de haber sido desmoldadas, curar las probetas inmediatamente, colocándolas en recipientes con agua potable. El agua debe cubrir completamente todas las caras de las probetas.

Obra protegida por la ley de derechos de autor

Mucho ojo al Reglamento

¿CÓMO VERIFICAR LA RESISTENCIA A LA COMPRESIÓN DEL CONCRETO?

A lo largo de la historia, los constructores siempre han buscado perfeccionar los procesos de construcción y utilizar materiales de alta resistencia, siendo el concreto uno de los más preferidos.

Como sabemos, el concreto hoy cumple un papel importante en la estructura de casi todas las obras. Justamente, porque una de sus principales propiedades es su alta capacidad para soportar diversas cargas de compresión. (Figura 1).

La resistencia a la compresión que requiere un determinado tipo de concreto la podemos encontrar en los planos estructurales con el símbolo: f´c, acompañado de un número que el ingeniero estructural siempre coloca (ejemplo: f´c = 210 kg/cm2), y que señala la resistencia que debe alcanzar el concreto a los 28 días de su elaboración en obra.

El ingeniero usualmente da por hecho que el concreto colocado en la estructura alcanzará la resistencia especificada, pero eso no ocurre siempre. Son varios los factores (forma de preparación, cantidad de materiales utilizados, calidad de los agregados, etc.) que afectan positiva o negativamente esta importante propiedad del concreto. Por eso debemos realizar una verificación para estar completamente seguros de su calidad. Todos los profesionales de la construcción (grande, mediano o pequeño) deben tener presente esta recomendación.

Norma de verificación

Precisamente, la Norma E-060: Concreto Armado, en sus Artículos 4.12 y 4.15, nos recomienda, en su Capítulo "Requisitos de construcción", aplicar lo siguiente en todas nuestras obras:

"La verificación del cumplimiento de los requisitos para f´c, se basará en los resultados de probetas de concreto preparadas y ensayadas de acuerdo a las Normas. Se considera como un ensayo de resistencia, al promedio de los resultados de dos probetas cilíndricas preparadas de la

misma muestra de concreto y ensayadas a los 28 días de moldeadas las probetas".

Esto quiere decir que la verificación de la resistencia a la compresión del concreto se realiza mediante ensayos de probetas en laboratorios de estructuras, las probetas son elaboradas previamente en obra de acuerdo a simples procedimientos normalizados que explicamos en la sección Capacitándonos.

Vaciando las columnas: Una parte de la mezcla se usa para verificar la resistencia a la compresión del concreto.

Los planos estructurales (f´c); de esta manera, se establece con absoluta precisión si el concreto cumplió con lo indicado. Si el resultado fuera positivo, la estructura tendrá un comportamiento adecuado, tal y como planificó el ingeniero estructural; caso contrario, la edificación tendrá problemas en el futuro.

Otro factor importante a considerar, es que según la Norma E-060, deben ser dos probetas las que se ensayen como mínimo y ambas obtenidas de la misma muestra de concreto.

Para entender mejor lo explicado hasta aquí, veamos una de las experiencias de Juan Seguro:

Al maestro Juan Seguro, el sábado 30/07/11, le tocó vaciar 20 columnas en la obra que está realizando. Él ya decidió preparar y vaciar sucesivamente tres tandas exactamente iguales (forma de preparación, dosificación, transporte, colocación, compactación, etc.).

Antes de preparar el concreto, Juan revisa el plano estructural a fin de ver la especificación allí escrita y encuentra lo siguiente:

Concreto de columnas: f´c = 210 kg/cm2

Con este dato y muy cuidadosamente, Juan Seguro brinda las instrucciones precisas a su personal sobre la forma de preparación, dosificación, transporte, colocación, compactación, etc., a fin que, una vez endurecido el concreto (28 días), cumpla con dicha especificación. Con estos cuidados, Juan ordena empezar con la preparación del concreto en obra para luego hacer el vaciado.

Pero Juan quiere estar seguro de hacer lo correcto y despejar cualquier duda, por eso, consideró además elaborar dos probetas con el concreto de las columnas para realizar los ensayos que recomienda la Norma E-060. Para ello, procedió de la siguiente manera:

-

Como las tres tandas las preparó exactamente de la misma manera, seleccionó la segunda para sacar un poco de mezcla, con la cual hizo sus dos probetas. (Figura 2 y 3).

-

Esperó cuidadosamente que los días transcurrieran y con el tratamiento correspondiente, su concreto vaciado cumplió los 28 días al igual que sus probetas, así todo quedó preparado para la verificación de la resistencia a la compresión.

El mismo día que las dos probetas cumplieron 28 días (27/08/11), Juan las llevó a un Laboratorio de Estructuras de una reconocida universidad, solicitó la realización de 2 ensayos de compresión (uno por cada probeta), a un costo muy bajo (7.00 soles por probeta, precio referencial en Lima), se hicieron las pruebas solicitadas y le entregaron los siguientes resultados:

Promedio = 215.6 + 232.4 = 224 kg/cm2

2

Como verás, la cifra es mayor que lo especificado en el plano estructural (f´c = 210 kg/cm2), este resultado es positivo y le dice al maestro lo siguiente:

a. La calidad del concreto está garantizada.

b. Juan Seguro respeta las indicaciones de los planos estructurales.

c. La estructura se comportará bien ante fuerzas externas (sismos).

d. La forma como trabaja Juan Seguro es la correcta, pues le brinda buenos resultados.

e. Juan trabajará en el futuro con mucha seguridad.

f. Juan se sentirá bien y aumentará su prestigio y autoestima como maestro.

Obra protegida por la ley de derechos de autor

SIEMPRE SEGUROS

DEMOLICIONES (II)

En la edición anterior hablamos sobre el proceso de demolición y las medidas preventivas que debes tomar cuando participes en uno de ellos, por eso, te recordamos que es importante que utilices tu equipo de protección para evitar accidentes que puedan poner en riesgo tu vida. Asimismo, ten presente que es importante inspeccionar minuciosamente la construcción a demoler y asegurarte de que no hayan personas cerca de la zona donde vas a trabajar.

En esta oportunidad, conversaremos acerca de lo que debes tener en cuenta una vez que la demolición haya terminado. Pon atención a las siguientes recomendaciones.

Después de la demolición

1. Retira los escombros pero no los tires al vacio. Arrójalos a través de conductos de descarga (guías tubulares, canaletas cerradas de madera, etc.) (Figura 1).

2. Si se ha demolido una planta industrial, ten cuidado con los residuos tóxicos, pues son peligrosos para tu salud. A continuación, te damos algunas sugerencias:

- Identifica cada sustancia tóxica utilizada.

- Usa adecuadamente los equipos de protección personal (guantes, mamelucos, mascarilla, etc.)

- Evita el contacto directo con los ojos y la piel.

- Elimina con precaución los residuos de productos tóxicos y sus recipientes. No los arrojes al desagüe.

- Evita la liberación de productos tóxicos al medio ambiente.

- En caso de inhalación de gases o productos tóxicos, alejar a la víctima de la zona contaminada y mantenerla en reposo.

- No comas, bebas o fumes en el lugar donde estás trabajando.

- El transporte hasta el Depósito de Material Excedente (D.M.E.) debe realizarse con las más estrictas normas de seguridad y respeto ambiental.

- La disposición final en el D.M.E debe ser controlada y ambientalmente segura.

- Terminada tu jornada laboral, báñate con abundante agua y cámbiate de ropa.

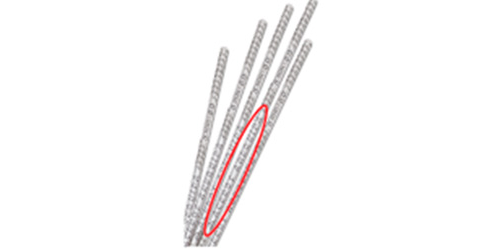

El Fierro 6mm Aceros Arequipa

AHORA CON EL NOMBRE COMPLETO

El Fierro Corrugado de 6mm Aceros Arequipa ahora viene marcado con el nombre completo, para que puedas identificar con mayor facilidad la marca de la seguridad.

Con este nuevo grabado, podrás estar seguro de llevarte con total confianza el fierro que te brinda la mayor resistencia para tus obras, con el peso y medidas exactas y que cumple con las normas del Reglamento Nacional de Edificaciones.

Recuerda que los Fierros de 6 cas, el Fierro Corrugado de 6mm Aceros Arequipa es el más indicado para los estribos de columnas y vigas.

No te dejes sorprender, asegúrate de llevar siempre el fierro que te brinda máxima seguridad, busca el nombre de Aceros Arequipa grabado en cada fierro.

Obra protegida por la ley de derechos de autor

SIEMPRE CONECTADOS Seguimos premiando tus conocimientos El maestro Luis Bejarano Custodio con DNI 16701227, de la ciudad de Chiclayo, resolvió correctamente nuestro cuestionario y se convirtió en dueño de una valiosa mezcladora. ¡Muchas felicidades Luis! ¡Tú puedes ser el próximo ganador! Es muy fácil, solamente llámanos y danos las respuestas correctas del cuestionario que sale en todas nuestras ediciones. ¿Qué estás esperando?. Diviértete resolviendo el cuestionario y ¡gana este Trompito de 1HP de fuerza y 130 litros de capacidad! Vacílate y Gana!! Amigo constructor, nuevamente premiamos tus conocimientos. Resuelve correctamente las preguntas de este cuestionario y participarás en el sorteo de un trompito de 1HP de fuerza y 130 litros de capacidad. Instrucciones: Lee cuidadosamente las preguntas y marca solo las respuestas correctas. Una vez que estés seguro, llámanos al (01)205-0923 o a la línea gratuita 0800-12485, (desde cualquier punto del país), danos tu nombre y tus respuestas. Si son correctas, ¡¡automáticamente entras al sorteo!! La fecha límite para llamarnos es el viernes 4 de noviembre del 2011. Nota: Si no tienes tus boletines completos, solicitados al correo: construyendo@aasa.com.pe o puedes descargarlos de la página web: www.acerosarequipa.com CUESTIONARIO 1. El moldeado de la probeta se realiza en tres capas. ¿Cuánto debe de medir cada una de ellas? a. 15 cm. b. 10 cm. c. 20 cm. 2. ¿Cuál es la novedad con el Fierro 6mm de Aceros Arequipa? a. Viene en varillas de 15 metros. b. Ahora viene con el nombre completo. 3. ¿Qué debemos hacer con los escombros? a. Guardarlos en la obra. b. Arrojarlos a través de conductos de descarga. c. Tirarlos al vacío. Encuentra tus respuestas En el contenido de esta edición. Obra protegida por la ley de derechos de autor